üretim hattında aniden kopma - başka bir monofilament iplik beklenmedik şekilde kopuyor. Operasyonlar duruyor, hatalı ürünler birikiyor ve çap tutarsızlığı ve zayıf dayanıklılık nedeniyle verimlilik düşüyor. Yakında müşteri şikayetleri geliyor - yırtılmış balık ağları, başarısız tıbbi tekstiller, mahv olmuş 3D baskılar.

Bu sorunların merkezinde sıklıkla göz ardı edilen bir bileşen yatar: monofilament iplik.

Eğer zayıfsa, ürününüz güvenilir olmaktan çıkıyor. Tutarlı değilse, üretiminiz tahmin edilemez hale geliyor. Öyleyse kendinize sorun:

Tedarik zinciriniz en büyük varlığınız mı - yoksa en zayıf halkanız mı?

İkinci durumdaysanız, modern endüstrinin suskun kahramanı olan yüksek performanslı monofilament iplikle tanışmanızın vakti gelmiş demektir.

Monofilament iplikler, sentetik polimer liflerin tek parçalarından oluşur ve bunlar kademeli olarak üretilir. En çok kullanılan sentetik monofilament iplikler, polyester, naylon veya polipropilendir. Çok sayıda filamentten oluşan multifilament ipliğin aksine, bu monofilament iplikler, bileşimi eşit ve bağlantı noktaları olmayan, bütünlüğü korunmuş iplikler olarak üretilir. Sonuç olarak monofilamentler, silikat malzemenin yüksek mukavemeti, dayanıklılığı ve aşınma direnci gibi karakteristik özellikleri gösterir. Bu tür tutarlılık ve performans seviyeleri, monofilament ipliklerin sertliği nedeniyle özellikle endüstriyel tekstil uygulamaları, ortamın temizliğinin sağlanması, cerrahi dikiş uygulamaları vb. alanlarda kullanımını kolaylaştırmıştır. Ürünün nihai kalitesine ulaşmak için üretimde ince ekstrüzyon ile çok dikkatli bir şekilde üretilirler.

Monofilament iplikler aynı zamanda sentetik yapısal bir malzeme türüdür, ancak çoklu bükülmüş liflerden değil, tek iplikli türden üretilen malzemedir. Genellikle naylon, poliester ve polipropilen gibi malzemelerden yapılır. Diğer polimerik sistemler tarafından oluşturulan işlem faydalarının sağlanması amacıyla geliştirilirler. Genellikle monofilament ipliğin üretimi, akritik veya poliester iplik üretimi şeklinde olur ve burada lifler tek bir parça hâlinde bulunur. İpliğin bu şekilde üretilmesiyle sertlik, elastik geri dönüş, boyut gibi özellikler başta olmak üzere birçok özellik, ipliğin öngörülen kullanım amacına göre üretimi sırasında değiştirilebilir.

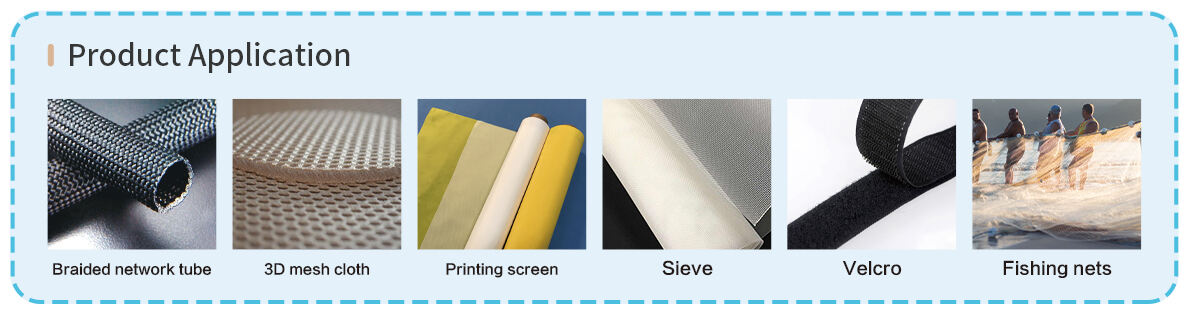

Bu monofilament iplikler, moleküler yapıları sayesinde, geniş bir endüstriyel uygulama yelpazesi üzerinde önemli ölçüde uygulamalı bilgi kazanmıştır. Sonuç olarak, nem, ışık, UV ışınları veya sert kimyasallar performanslarını değiştirmez ve bu özellikleri onları birçok yönden faydalı kılar. Bu tür uygulamalarda monofilament lifler, çekme dayanımı sağlamak amacıyla (esneklik ancak dayanıklılık gerektiren balıkçılık iplerinde olduğu gibi) veya hassasiyet araçları olarak (biyouyumluluğu artırmak ve işlemi iyileştirmek amacıyla cerrahi ipliklerde olduğu gibi) kullanılabilir. Monofilament liflerin özellikleri, endüstrilerde kullanılan yüksek teknoloji ve diğer yönlerde destek sağlamaktadır.

PET (Pol iester) Monofilament iplik:

· Harika UV direnci

· Yüksek dayanıklılık ve boyutsal stabilite

· İyi kimyasal direnç

· Nispeten düşük maliyet

Naylon Monofilament iplik:

· Daha yüksek esneklik ve elastikiyet

· Mükemmel aşınma direnci

· İyi nem emme

· Mükemmel yorulma direnci

Polipropilen Monofilament iplik:

· Sentetik iplikler arasında en hafif

· Üzerinde yüzer (balık ağları için ideal)

· Olağanüstü kimyasal direnç

· Düşük nem emme

Filamentler esas olarak ekstrüzyon yoluyla üretilir; tekstil endüstrisinde yaygın olarak kullanılan bir yöntemdir. Geniş ölçüde kullanılabilirliği ve uygunluğu nedeniyle en çok kullanılan polimerler ise naylon, polipropilen ve poliesterdir. Bu süreçte polimer, ekstrüder silindiri içinde eritilir ve çok sayıda delik içeren bir spinneret üzerinden geçirilerek sürekli filament iplikler oluşturulur. Bu filamentler ekstrüzyon sırasında hızlıca iplik haline getirilir ve bobinlere sarılır. "Ekstrüzyon" terimi, eritme, ekstrüzyon, soğutma, germe ve nihayetinde ipliğin oluşmasını sağlayan işlem dizisini ifade eder. Bazı uygulamalarda iplik, çekme dayanımını ve dayanıklılığını artırmak amacıyla daha ileri düzeyde çekilir veya gerilir. Son olarak iplik, istenilen şekli ve özellikleri elde etmek amacıyla son işlemlerden geçirilir; bu süreç teknik nihai kullanımlar için birimlilik ve artan dayanıklılık sağlar. Üretim sürecinin tamamı, hedeflenen özelliklerin ve performans kriterlerinin sağlanmasını temin etmek amacıyla yakından izlenir.

① Ham Madde Hazırlığı

Süreç, yüksek kaliteli ham maddelerin seçilmesiyle başlar. Polimer bazlı üretimde, maliyet etkinliği ve yüksek saflıkta ara bileşikler elde edilmesine uygunluğu nedeniyle ticari olarak temin edilebilen tereftalik asit yaygın olarak kullanılır. Kalıplama koşulları altında gelişmiş veya önceden tanımlanmış morfolojilere ulaşmak amacıyla polimerizasyon sırasında reaksiyon karışımına nanopartiküller veya belirli katkı maddeleri ilave edilmesi gibi ek adımlar uygulanabilir.

② Polimer Erimesi Ekstrüzyonu

Seçilen polimer, ısıtılarak eritildiği bir ekstrüdere beslenir. Isıya dayanıklı plastiklerden olan polivinil klorür, son ürünün yumuşaklığını ve işlenebilir dokusunu artırması açısından tercih edilmektedir. Isınma ve ardından gelen işleme aşamaları, aşırı ısınmayı önlemek ve termal dağılımın tekdüze olmasını sağlamak amacıyla dikkatlice kontrol edilir.

③ Soğutma ve Katılaşma

Eriyik haldeki filament, ekstrüzyondan hemen sonra genellikle hava ile soğutma veya su banyoları kullanılarak soğutulur. Soğuma hızinin kontrollü olması çok önemlidir çünkü bu, kristallinite veya amorfin fazların oranı gibi malzeme özelliklerini etkiler.

④ Oriyantasyon ve Çekme

Yüksek çekme özellikleri olan elyaflar üretmek için, daha sonraki aşamalarda moleküler oriyantasyonu oluşturmak amacıyla çekme işlemi uygulanır. İpliklerin mekanik dayanıklılığını artırmak için özel desenler ve ince kaplamalar gibi ekipmanlar kullanılır—örneğin yüksek performanslı kumaşların gerektiği uygulamalarda gösterildiği gibi.

⑤ Isıda Sabitleme ve Stabilizasyon

Çekilen filament, belirlenen bir süre boyunca yüksek sıcaklıklarda gerginlik altında ısıda sabitlemeye tabi tutulur. Bu işlem, elyaf yapısını stabilize eder, gelecekteki büzülmeyi en aza indirger ve ısı direnci ve yüksek dayanıklılık gibi istenen özellikleri sabitler.

⑥ Kalite Kontrolü ve Sonlandırma

İmalatın ardından, iplik yapısal tutarlılık ve bütünlük açısından kontrol edilir. Testler kopma uzaması, termal direnç ve görsel muayeneyi içerir. Nihai ürün, taşımaya, depolamaya ve nakliyeye uygun şekilde doğru biçimde sarılır.

| Parametre | Pol iester(PET) | Naylon(PA) | Polypropylene(PP) |

| Çap aralığı(μm) | 50-2000 | 50-2000 | 100-2000 |

| İncelik aralığı(dtex) | 200-6000 | 200-6000 | 150-5000 |

| Kopma mukavemeti(cN/tex) | 40-80 | 40-75 | 30-60 |

| Kırılma Zamani Uzama (%) | 15-40 | 20-50 | 20-60 |

| Kimyasal direnci | harika | i̇yi | harika |

| UV Dayanıklı | harika | i̇yi | orta |

① Tıbbi

Monofilament ipliğin biyouyumlu ve hipoalerjik özellikleri, onu cerrahi dikişler için ideal bir seçim haline getirir. Eşit çapı, dokudan pürüzsüz geçişi sağlar, yüksek mukavemeti güvenli dikişleri sağlar ve sterilizasyona dayanıklılığı tekrarlanan sterilizasyonlara olanak tanır.

② Endüstriyel Elekler

Monofilament ipliğin hassas çap kontrolü ve mükemmel boyutsal stabilitesi, hassas ayırma ve filtrasyon uygulamaları için kritik olan eleklerde tutarlı gözenek boyutları oluşturur. Yüksek aşınma direnci, elek ömrünü uzatır, değiştirme sıklığını ve bakım maliyetlerini azaltır.

③ Balıkçılık ve Su Ürünleri Yetiştiriciliği

Tuzlu suya dayanıklılık ve yüksek darbe mukavemeti, monofilament ipliği balıkçılık ipleri ve ağlar için ideal bir malzeme haline getirir. Polipropilen monofilamentin yüzdürme gücü ve naylon monofilamentin şeffaflığı, çeşitli balıkçılık uygulamaları için özelleştirilmiş çözümler sunar.

④ 3D Baskı ve Teknik Tekstiller

Monofilament ipliğin düşük uzaması ve yüksek sertliği, onu 3D yazıcı takviyeleri için ideal bir tercih haline getirir; mükemmel tabaka yapışması ve boyutsal stabilite sağlar. Teknik tekstillerde, sürekli performansı sayesinde nihai ürünün güvenilirliğini ve dayanıklılığını garanti altına alır.

20 yıllık monofilament iplik üretimi konusunda deneyime sahip olarak şunları sunuyoruz:

① Özelleştirilmiş formülasyon tasarımı: Özel uygulamanıza göre uyarlanmış polimer formülasyonları.

② Özel performans iyileştirmeleri: UV direnci, antistatik özellikler, antimikrobiyal özellikler ve daha fazlası.

③ Kapsamlı teknik destek: Malzeme seçimi ile uygulama optimizasyonuna kadar tüm danışmanlık hizmeti.

Son Haberler

Son Haberler