et pludseligt brud på produktionslinjen – en anden monofilamenttråd knækker uventet. Driften standser, defekte produkter ophobes, og effektiviteten falder pga. inkonsekvent diameter og dårlig styrke. Snart følger kundeklagerne – revnede fiskenet, mislykkede medicintekstiler, ødelagte 3D-print.

I hjertet af disse problemer ligger ofte en overset komponent: monofilamenttråden.

Hvis den er svag, bliver dit produkt uforladelig. Hvis den er inkonstant, bliver din produktion uforudsigelig. Så stil dig selv spørgsmålet:

Er din leverekæde din største ressource – eller dens svageste led?

Hvis det er sidstnævnte, er det på tide, at du genetablerer kontakt med moderne industris uægte helte: højtydende monofilamenttråde.

Monofilamenttråd består af enkelte stykker syntetiske polymerfibre, som fremstilles trin for trin. De mest anvendte syntetiske monofilamenttråde er polyester, nylon eller polypropylen. I modsætning til multifilamenttråd, som er lavet af mere end én filamenttråd, er disse monofilamenttråde fremstillet som hele, uafbrudte tråde med jævn struktur og uden forbindelser. Som resultat har monofilamentene karakteristiske egenskaber, herunder høj styrke, holdbarhed og slidmodstand af silikatmateriale. En sådan ensartethed og præstationsevne har gjort det lettere for monofilamenttråden at finde anvendelse i områder, hvor de er afgørende på grund af deres stivhed, herunder industrielle tekstilanvendelser, rengøring af områder, kirurgiske suturanvendelser osv. De fremstilles med stor omhu for at opnå den ønskede produktkvalitet gennem fin ekstrudering under produktionen.

Monofilamenttråde er også en type syntetisk strukturmaterialer, men af enkelttråd-typen, ikke fremstillet af flere vundne fibre. De er typisk lavet af materialer såsom nylon, polyester og polypropylen. Det tjener til at forbedre tilgængeligheden af sådanne fordelagtige egenskaber, som almindeligvis opstår på grund af andre sådanne polymere systemer. Normalt er produktionen af monofilamenttråd produktionen af akryl- eller polyestertråd, hvor fibrene er ét solidt objekt. Denne udvidelse af tråden til sådanne egenskaber som stivhed, elastisk restitution og størrelse blandt andre faktorer kan i mange tilfælde ændres ved produktionstidspunktet, afhængigt af den forventede anvendelse af tråden.

Disse monofilamenttråde har opnået stor anvendt viden inden for et bredt spektrum af industrielle anvendelser takket være deres molekylære natur. Følgelig ændrer fugt, lys, UV-stråler eller hårde kemikalier ikke deres ydeevne, hvilket gør dem nyttige på mange måder. I sådanne anvendelser kan monofilamentfibre anvendes til at levere trækstyrke (såsom fibre i fiskesnore, hvor fleksibilitet men styrke er påkrævet) eller som præcisionsværktøjer (i tilfældet kirurgiske tråde for at forbedre processen og forbedre biokompatibiliteten). Kvaliteterne ved monofilamentfibre er sådanne, at de hjælper på høje teknologiniveauer og andre aspekter, der anvendes i industrien.

PET (polyester) monofilamenttråd:

· Fremragende UV-resistens

· Høj styrke og dimensional stabilitet

· God kemikaliemodstand

· Relativt lav pris

Nylon monofilamenttråd:

· Højere fleksibilitet og elasticitet

· Fremragende slidmodstand

· God fugtoptagning

· Fremragende modstand mod udmattelse

Polypropylen Monofilament garn:

· Lettest blandt syntetiske fibre

· Svæver på vandet (ideal til fiskenet)

· Ekstraordinær kemikaliebestandighed

· Lav fugtoptagning

Filamenter fremstilles hovedsageligt gennem ekstrudering, en dominerende metode inden for tekstilindustrien. Polymerer som nylon, polypropylen og polyester anvendes oftest på grund af deres store tilgængelighed og egnethed. Under processen smeltes polymeren inde i en ekstruderingscylinder og presset gennem en spinneret med flere huller for at danne kontinuerlig filamentgarn. Disse filamenter omspændes hurtigt til garn og vikles omkring bobbiner, mens de ekstruderes. Begrebet "ekstrudering" dækker over en række operationer, herunder smeltning, ekstrudering, afkøling, strækning og endelig dannelse af garnet. I nogle anvendelser udsættes garnet yderligere for trækning eller strækning for at forbedre dets brudstyrke og holdbarhed. Endelig gennemgår garnet afsluttende behandlinger for at opnå den ønskede form og egenskaber, hvilket sikrer ensartethed og forbedret holdbarhed til tekniske anvendelser. Hele produktionsprocessen overvåges nøje for at sikre, at de målsatte specifikationer og ydelsesmål opfyldes.

① Råmaterialeforberedelse

Processen starter med udvælgelsen af højkvalitets råmaterialer. Til polymerbaseret produktion anvendes kommercielt tilgængelig terephthalsyre bredt på grund af dens økonomiske fordel og egnethed til fremstilling af højreintermediate forbindelser. Yderligere trin, såsom at tilføje nanopartikler eller specifikke tilsætningsstoffer til reaktionsblandingen under polymerisation, kan anvendes for at opnå avancerede eller foruddefinerede morfologier under formningsbetingelser.

② Polymer smelteekstrudering

Den udvalgte polymer føres ind i en ekstruder, hvor den opvarmes og smeltes. Termoplastiske materialer som polyvinylchlorid er populære på grund af deres formbarhed, som giver blødhed og en håndterbar tekstur til det endelige produkt. Opvarmning og efterfølgende procesfaser kontrolleres nøje for at undgå overophedning og sikre ensartet varmefordeling.

③ Afkøling og fastlæggelse

Den smeltede filament afkøles øjeblikkeligt efter ekstrudering, typisk ved hjælp af luftkøling eller vandbade. Afkølingshastigheden kontrolleres nøje, da den påvirker materialers egenskaber såsom krystallinitet eller andelen af amorfe faser.

④ Orientering og forlængning

For at producere fibre med forbedrede trækegenskaber anvendes forlængning i senere faser for at inducere molekylær orientering. Specifikke mønstre og udstyr, såsom tynde liner, anvendes til at forbedre garnets mekaniske styrke – illustreret f.eks. i anvendelser, der kræver højtydende stoffer.

⑤ Varmetilpasning og stabilisering

Den trukne filament udsættes for varmetilpasning under spænding ved forhøjede temperaturer i en bestemt tid. Dette trin stabiliserer fibrenes struktur, minimerer fremtidig krympning og låser de ønskede egenskaber såsom varmebestandighed og høj styrke.

⑥ Kvalitetsinspektion og færdiggørelse

Efter produktion inspiceres garnet for strukturel ensartethed og integritet. Tester omfatter brudforlængelse, varmemodstand og visuel undersøgelse. Det færdige produkt vikles korrekt for at lette håndtering, opbevaring og transport.

| Parameter | Polyester (PET) | Nylon (PA) | Polypropylen ((pp) |

| Diameterområde (μm) | 50-2000 | 50-2000 | 100-2000 |

| Finhedsområde (dtex) | 200-6000 | 200-6000 | 150-5000 |

| Brudstyrke (cN/tex) | 40-80 | 40-75 | 30-60 |

| Længde ved brud ((%) | 15-40 | 20-50 | 20-60 |

| Kemisk modstandsdygtighed | fremragende | god | fremragende |

| UV-resistent | fremragende | god | medium |

① Medicinsk

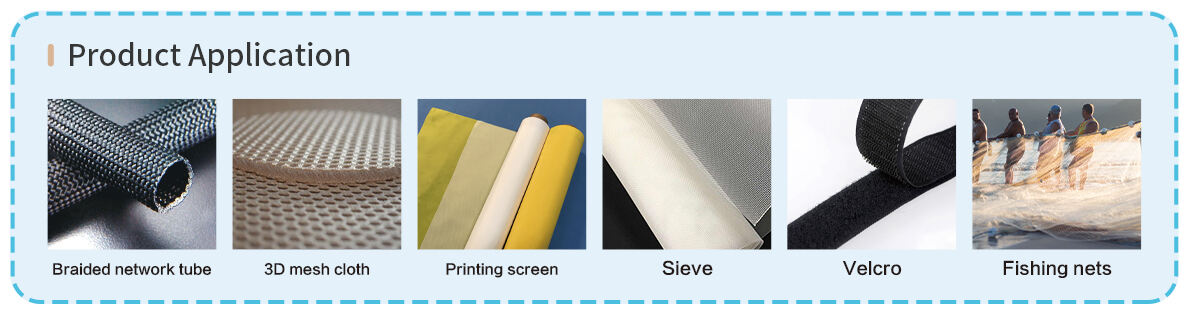

Biokompatibiliteten og hypoallergene egenskaber gør monofilamenttråd til et ideelt valg for kirurgiske suturer. Dens ensartede diameter sikrer en jævn passage gennem vævet, og den høje styrke sikrer sikre suturer, mens den modstandsdygtighed mod sterilisering tillader gentagen sterilisering.

②Industrielle skærme

Den præcise diameterkontrol og fremragende dimensionelle stabilitet af monofilamenttråd skaber skærme med ensartede porestørrelser, hvilket er afgørende for præcis separering og filtreringsapplikationer. Den høje slidmodstand forlænger skærmens levetid og reducerer udskiftningsfrekvensen og vedligeholdelsesomkostningerne.

③ Fiskeri og akvakultur

Modstanden mod saltvand og den høje slagstyrke gør monofilamenttråd til et ideelt materiale til fiskesnore og nett. Opdriftsevnen hos polypropylen-monofilament og gennemsigtigheden af nylon-monofilament giver tilpassede løsninger til forskellige fiskeriapplikationer.

④ 3D-printing og tekniske tekstiler

Den lave forlængelse og høje stivhed hos monofilamenttråd gør den til et ideelt valg til forstærkning af 3D-print, hvilket sikrer fremragende laghæftning og dimensionel stabilitet. I tekniske tekstiler sikrer den ensartede præstation pålidelighed og holdbarhed i slutproduktet.

Med 20 års erfaring inden for produktion af monofilamenttråd tilbyder vi:

①Tilpasset formulering: Polymerformuleringer skræddersyet til jeres specifikke anvendelse.

②Specialiserede ydeevneforbedringer: UV-resistens, antistatiske egenskaber, antimikrobielle egenskaber og meget mere.

③Komplet teknisk support: Fuld rådgivning fra materialevalg til anvendelsesoptimering.