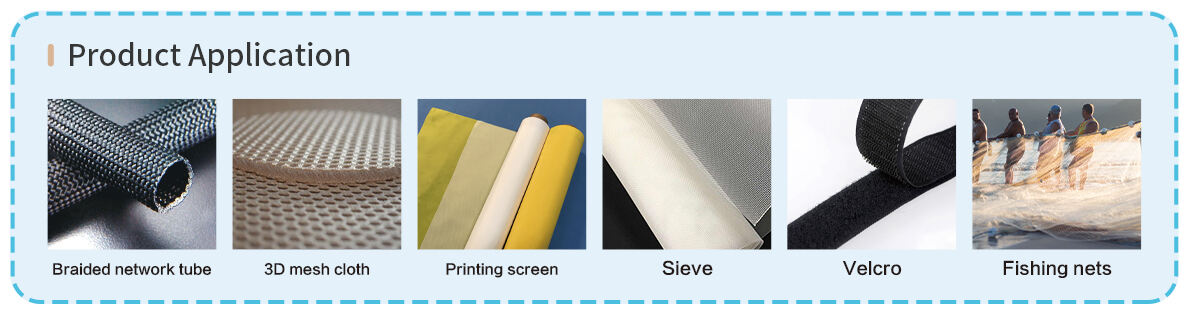

een plotselinge breuk op de productielijn – een andere monofilaatdraad breekt onverwachts. De productie stopt, defecte producten steken de kop op en de efficiëntie daalt door een inconsistente diameter en slechte treksterkte. Al snel volgen klachten van klanten – gescheurde visnetten, mislukte medische textielproducten, verprutste 3D-printers.

In het hart van deze problemen ligt vaak één over het hoofd gezien onderdeel: de monofilaatdraad.

Als deze zwak is, wordt uw product onbetrouwbaar. Als deze inconsistent is, wordt uw productie onvoorspelbaar. Stel uzelf daarom de vraag:

Is uw toeleveringsketen uw grootste troef – of juist de zwakste schakel?

Als dat laatste het geval is, dan is het tijd om kennis te maken met de onvermoeibare werker in de moderne industrie: high-performance monofilaatdraad.

Monofilament garens bestaan uit enkele stukken synthetische polymeren vezels die beetje bij beetje worden geproduceerd. De meest gebruikte synthetische monofilamentgarens zijn polyester, nylon of polypropyleen. In tegenstelling tot multifilamentgaren, dat bestaat uit meer dan één filamentdraad, worden deze monofilamentgarens als gehele, onbeperkte draden met een gelijkmatige opbouw en zonder verbindingen geproduceerd. Als gevolg hiervan hebben monofilamenten karakteristieke eigenschappen, zoals hoge sterkte, duurzaamheid en slijtagebestendigheid van silicaten materialen. Deze consistentie en prestatieniveaus hebben ervoor gezorgd dat monofilamentgarens gemakkelijk worden ingezet in toepassingen waarbij hun stijfheid essentieel is, waaronder industriële textieltoepassingen, ruimtelijke schoonmaak, chirurgische hechtingen, enzovoort. Zij worden met veel zorg vervaardigd om de gewenste eindkwaliteit van het product te bereiken via fijne extrusie tijdens de productie.

Monofilament garens zijn ook een type synthetisch structuurmateriaal, maar van het enkelvoudige soort, gemaakt van één enkele draad in plaats van meerdere verdraaide vezels. Ze worden doorgaans vervaardigd uit materialen zoals nylon, polyester en polypropyleen. Het dient om de voorziening van dergelijke verwerkingsvoordelen te verbeteren, die meestal worden veroorzaakt door andere dergelijke polymere systemen. Gewoonlijk bestaat de productie van monofilamentgaren uit het maken van acryl- of polyestergaren, waarbij de vezels één solide object zijn. Deze uitbreiding van het garen naar eigenschappen zoals stijfheid, elastische herstelbaarheid en afmetingen, naast andere factoren, kan in veel gevallen tijdens de productie worden aangepast, afhankelijk van het voorziene eindgebruik van het garen.

Deze monofilamentgarens hebben dankzij hun moleculaire aard veel toegepast kennis opgedaan in een breed scala aan industriële toepassingen. Vervolgens veranderen vocht, licht, UV-stralen of agressieve chemicaliën hun prestaties niet, waardoor ze op vele manieren nuttig zijn. In dergelijke toepassingen kunnen monofilamentvezels worden gebruikt om treksterkte te bieden (zoals de vezels in vislijnen waar flexibiliteit maar ook sterkte vereist is) of als precisie-instrumenten (in het geval van chirurgische draden om het proces te verbeteren en de biocompatibiliteit te verhogen). De eigenschappen van monofilamentvezels zijn zo dat ze bijdragen aan hoge niveaus van technologie en andere aspecten die in de industrie worden gebruikt.

PET (polyester) monofilamentgaren:

· Uitstekende UV-bestendigheid

· Hoge sterkte en dimensionale stabiliteit

· Goede chemische bestendigheid

· Relatief lage kosten

Nylon monofilamentgaren:

· Hogere flexibiliteit en elasticiteit

· Uitstekende slijtagebestendigheid

· Goede vochtabsorptie

· Uitstekende vermoeiingsweerstand

Polypropyleen monofilament garen:

· Lichtst van alle synthetische vezels

· Drijft op water (ideaal voor visnetten)

· Uitstekende chemische weerstand

· Lage vochtabsorptie

Filamenten worden voornamelijk geproduceerd via extrusie, een dominante methode in de textielindustrie. Polymeren zoals nylon, polypropyleen en polyester worden het meest gebruikt vanwege hun wijdverspreide beschikbaarheid en geschiktheid. Tijdens het proces wordt het polymeer gesmolten binnen een extrusorcilinder en door een spinneret geperst die meerdere gaten bevat, waardoor continue filamentgaren worden gevormd. Deze filamenten worden snel tot garen gesponnen en op spoelen gewikkeld terwijl ze worden geëxtrudeerd. De term "extrusie" verwijst naar de reeks bewerkingen inclusief smelten, extruderen, koelen, rekken en uiteindelijk het vormgeven van het garen. In sommige toepassingen wordt het garen verder getrokken of uitgerekt om de treksterkte en taaiheid te verbeteren. Ten slotte ondergaat het garen afwerkende behandelingen om de gewenste vorm en eigenschappen te verkrijgen, wat uniformiteit en verhoogde duurzaamheid voor technische eindgebruiken waarborgt. Het volledige productieproces wordt nauwkeurig gemonitord om ervoor te zorgen dat de doelspecificaties en prestatiekentallen worden behaald.

① Voorbereiding van grondstoffen

Het proces begint met de selectie van kwalitatief hoogwaardige grondstoffen. Voor op polymeren gebaseerde productie wordt commercieel beschikbare tereftaalzuur veel gebruikt vanwege de kostenefficiëntie en de geschiktheid om hoge zuiverheid tussenproducten te verkrijgen. Aanvullende stappen, zoals het toevoegen van nanopartikels of specifieke additieven aan het reactiemengsel tijdens de polymerisatie, kunnen worden toegepast om geavanceerde of vooraf gedefinieerde morfologieën te verkrijgen onder bepaalde vormgevingsomstandigheden.

② Smeltextrusie van polymeren

Het geselecteerde polymeer wordt in een extruder gevoerd, waar het wordt verhit en gesmolten. Thermoplastische materialen zoals polyvinylchloride worden geprefereerd vanwege hun vervormbaarheid, die zachtheid en een handelbare textuur aan het eindproduct verleent. Verhitting en verdere verwerkingsstappen worden zorgvuldig geregeld om oververhitting te voorkomen en een uniforme warmteverdeling te garanderen.

③ Koelen en stollen

De gesmolten filament wordt onmiddellijk na extrusie gekoeld, meestal met luchtkoeling of waterbaden. De koelsnelheid wordt nauwkeurig geregeld, omdat deze de materiaaleigenschappen beïnvloedt, zoals kristalliniteit of het aandeel amorfe fasen.

④ Orientatie en trekken

Om vezels met verbeterde trek-eigenschappen te produceren, wordt in latere stadia trekken toegepast om moleculaire orientatie te induceren. Specifieke patronen en apparatuur, zoals dunne liners, worden gebruikt om de mechanische sterkte van de garens te verbeteren – geïllustreerd bijvoorbeeld in toepassingen die vereisen dat hoge prestaties van stoffen worden vereist.

⑤ Warmtebehandeling en stabilisatie

De getrokken filament wordt tijdens de warmtebehandeling onder spanning blootgesteld aan verhoogde temperaturen gedurende een bepaalde tijd. Deze stap stabiliseert de vezelstructuur, minimaliseert toekomstige krimp en fixeert de gewenste eigenschappen zoals hittebestendigheid en hoge sterkte.

⑥ Kwaliteitsinspectie en afwerking

Na de vervaardiging wordt het garen gecontroleerd op de structurele consistentie en integriteit. Onderzoek omvat breukverlenging, thermische weerstand en visuele controle. Het eindproduct wordt op de juiste manier gewikkeld om het hanteren, opslaan en vervoeren te vergemakkelijken.

| Parameter | Polyester ((PET) | Van polyester | Polypropylene(PP) |

| Diameterbereik ((μm) | 50-2000 | 50-2000 | 100-2000 |

| Fijnheid bereik(dtex) | 200-6000 | 200-6000 | 150-5000 |

| Breeksterkte(cN/tex) | 40-80 | 40-75 | 30-60 |

| Rektstrekte bij breuk(%) | 15-40 | 20-50 | 20-60 |

| Chemische weerstand | uitstekend | goed | uitstekend |

| UV-bestand | uitstekend | goed | medium |

① Medisch

De biocompatibiliteit en hypoallergene eigenschappen van monofilaatgaren maken het een ideale keuze voor chirurgische hechtnaden. De uniforme diameter zorgt voor een gladde doorgang door weefsel, de hoge sterkte garandeert veilige hechtingen, en de bestandheid tegen sterilisatie maakt herhaalde sterilisatie mogelijk.

② Industriële schermen

De nauwkeurige diametercontrole en uitstekende dimensionale stabiliteit van monofilaatgaren creëren schermen met consistente poriegrootte, wat cruciaal is voor precieze scheidings- en filtratie-applicaties. De hoge slijtvastheid verlengt de levensduur van de schermen, waardoor de vervangingsfrequentie en onderhoudskosten afnemen.

③ Visserij en aquacultuur

Bestandheid tegen zoutwater en hoge slagsterkte maken monofilaatgaren tot een ideaal materiaal voor vislijnen en netten. De drijfkracht van polypropyleen-monofilaat en de transparantie van nylon-monofilaat bieden aangepaste oplossingen voor diverse visserijtoepassingen.

④ 3D-printen en technische textiel

De lage rekbaarheid en hoge stijfheid van monofilamentgaren maken het tot een ideale keuze voor versterking bij 3D-printen, waarbij uitstekende laaghechting en dimensionale stabiliteit worden geboden. In technische textieltoepassingen zorgt de consistente prestatie voor betrouwbaarheid en duurzaamheid van het eindproduct.

Met 20 jaar ervaring in de productie van monofilamentgaren bieden wij:

①Aangepast formuleringsontwerp: Polymeerformuleringen die zijn afgestemd op uw specifieke toepassing.

②Gespecialiseerde prestatieverbeteringen: UV-bestendigheid, antistatische eigenschappen, antimicrobiële eigenschappen, en meer.

③Compleet technisch ondersteuningsaanbod: Volledige consultancy van materiaalkeuze tot toepassingsoptimalisatie.