ein plötzlicher Riss auf der Produktionslinie – ein weiteres Monofilamentgarn reißt unerwartet. Die Operationen kommen zum Erliegen, Ausschussprodukte stapeln sich, und die Effizienz sinkt aufgrund von ungleichmäßigem Durchmesser und geringer Festigkeit. Bald folgen Kundenbeschwerden – zerrissene Fischernetze, versagende medizinische Textilien, zerstörte 3D-Drucke.

Inmitten dieser Probleme verbirgt sich oft ein vernachlässigtes Element: das Monofilamentgarn.

Ist es schwach, wird Ihr Produkt unzuverlässig. Ist es ungleichmäßig, wird Ihre Produktion unvorhersehbar. Stellen Sie sich daher folgende Frage:

Ist Ihre Lieferkette Ihr größtes Kapital – oder ihre schwächste Stelle?

Falls Letzteres zutrifft, ist es an der Zeit, sich wieder mit dem unterschätzten Held der modernen Industrie vertraut zu machen: Hochleistungs-Monofilamentgarn.

Monofilamentgarne bestehen aus einzelnen Stücken synthetischer Polymerfasern, die schrittweise hergestellt werden. Die am häufigsten verwendeten synthetischen Monofilamentgarne sind Polyester, Nylon oder Polypropylen. Im Gegensatz zu Multifilamentgarnen, die aus mehr als einem Faden bestehen, werden diese Monofilamentgarne als ganze, ununterbrochene Fäden mit gleichmäßiger Struktur und ohne Verbindungsstellen hergestellt. Dadurch weisen die Monofilamente charakteristische Eigenschaften auf, wie hohe Festigkeit, Langlebigkeit und Abriebfestigkeit von Silikatmaterialien. Eine solche Konsistenz und Leistungsfähigkeit hat dazu beigetragen, dass Monofilamentgarne in Bereichen eingesetzt werden können, in denen sie aufgrund ihrer Steifheit unverzichtbar sind, beispielsweise in der technischen Textilindustrie, bei Reinraumanwendungen oder in der chirurgischen Nahtapplikation. Sie werden mit großer Sorgfalt hergestellt, um durch eine präzise Extrusion während der Produktion die gewünschte Produktqualität zu erreichen.

Monofilamentgarne sind ebenfalls eine Art synthetisches Strukturmaterial, jedoch vom Einzelstrang-Typ, nicht aus mehreren gedrehten Fasern hergestellt. Sie werden typischerweise aus Materialien wie Nylon, Polyester und Polypropylen gefertigt. Sie dienen dazu, die Bereitstellung solcher Verarbeitungsvorteile zu verbessern, die üblicherweise durch andere solcher polymere Systeme verursacht werden. In der Regel besteht die Herstellung von Monofilamentgarnen in der Produktion von Acryl- oder Polyester-Garnen, wobei die Fasern ein festes Objekt sind. Diese Ausdehnung des Garns hinsichtlich Eigenschaften wie Steifigkeit, elastische Rückbildung und Größe sowie weiterer Faktoren lässt sich in vielen Fällen bereits beim Herstellungsprozess entsprechend der vorgesehenen Endanwendung des Garns verändern.

Diese Monofilamentgarnen haben aufgrund ihrer molekularen Struktur umfangreiches Anwendungswissen in einer Vielzahl von industriellen Anwendungen gewonnen. Folglich beeinträchtigen Feuchtigkeit, Licht, UV-Strahlen oder aggressive Chemikalien ihre Leistungsfähigkeit nicht, was sie auf vielfältige Weise nützlich macht. In solchen Anwendungen können Monofilamentfasern verwendet werden, um Zugfestigkeit zu liefern (wie beispielsweise die Fasern in Angelschnüren, bei denen Flexibilität bei gleichzeitiger Stabilität erforderlich ist) oder als Präzisionswerkzeuge (im Fall von chirurgischen Nähten, um den Heilungsprozess zu verbessern und die Biokompatibilität zu erhöhen). Die Eigenschaften von Monofilamentfasern unterstützen auf diese Weise hohe technologische Standards und weitere Aspekte, die in der Industrie verwendet werden.

PET (Polyester)-Monofilamentgarn:

· Hervorragender UV-Schutz

· Hohe Festigkeit und Formstabilität

· Gute chemische Beständigkeit

· Relativ niedrige Kosten

Nylon-Monofilamentgarn:

· Höhere Flexibilität und Elastizität

· Hervorragende Abriebfestigkeit

· Gute Feuchtigkeitsaufnahme

· Hervorragende Ermüdungswiderstandsfähigkeit

Polypropylen-Monofilgarn:

· Leichteste unter den synthetischen Fasern

· Schwimmt auf Wasser (ideal für Fischernetze)

· Außergewöhnliche chemische Beständigkeit

· Geringe Feuchtigkeitsaufnahme

Filamente werden hauptsächlich durch Extrusion hergestellt, ein dominierendes Verfahren in der Textilindustrie. Polymere wie Nylon, Polypropylen und Polyester werden am häufigsten verwendet, da sie weit verbreitet sind und gut geeignet sind. Während des Verfahrens wird das Polymer innerhalb eines Extruderschachtes geschmolzen und durch eine Spinndüse mit mehreren Löchern gepresst, um kontinuierliche Filamentgarne zu bilden. Diese Filamente werden während der Extrusion rasch zu Garnen versponnen und auf Spulen aufgewickelt. Der Begriff "Extrusion" bezieht sich auf eine Abfolge von Operationen, einschließlich Schmelzen, Extrudieren, Kühlen, Dehnen und letztendlich der Garnbildung. In einigen Anwendungen wird das Garn weiter gezogen oder gedehnt, um seine Zugfestigkeit und Zähigkeit zu verbessern. Schließlich unterzieht sich das Garn einer Oberflächenbehandlung, um die gewünschte Form und Eigenschaften zu erreichen und Uniformität sowie erhöhte Langlebigkeit für technische Endverwendungen sicherzustellen. Der gesamte Herstellungsprozess wird eng überwacht, um sicherzustellen, dass die Zielvorgaben und Leistungskennzahlen eingehalten werden.

① Rohstoffvorbereitung

Der Prozess beginnt mit der Auswahl hochwertiger Rohstoffe. Für polymerbasierte Produktion wird kommerziell erhältliche Terephthalsäure weit verbreitet eingesetzt, aufgrund ihrer Kosteneffizienz und Eignung zur Gewinnung von hochreinen Zwischenverbindungen. Zusätzliche Schritte, wie das Einbringen von Nanopartikeln oder spezifischen Additiven in die Reaktionsmischung während der Polymerisation, können angewandt werden, um fortgeschrittene oder vordefinierte Morphologien unter den Bedingungen der Formgebung zu erreichen.

② Polymerschmelze-Extrusion

Das ausgewählte Polymer wird in einen Extruder eingefüllt, wo es erhitzt und geschmolzen wird. Thermoplastische Materialien wie Polyvinylchlorid sind aufgrund ihrer Formbarkeit beliebt, da sie dem Endprodukt Weichheit und eine handhabbare Textur verleihen. Die Erhitzung und nachfolgende Verarbeitungsschritte werden sorgfältig kontrolliert, um Überhitzung zu vermeiden und eine gleichmäßige Wärmeverteilung sicherzustellen.

③ Kühlung und Aushärtung

Das geschmolzene Filament wird unmittelbar nach der Extrusion abgekühlt, typischerweise durch Luftabschreckung oder Wassertauchung. Die Abkühlgeschwindigkeit ist entscheidend, da sie Materialeigenschaften wie die Kristallinität oder den Anteil amorpher Phasen beeinflusst.

④ Orientierung und Nachziehen

Um Fasern mit verbesserten Zugfestigkeitseigenschaften herzustellen, wird in späteren Stadien das Nachziehen angewandt, um eine molekulare Orientierung zu erzeugen. Spezifische Muster und Ausrüstungen, wie dünne Futterstoffe, kommen zum Einsatz, um die mechanische Festigkeit der Garne zu verbessern – beispielsweise in Anwendungen mit Hochleistungsstoffen veranschaulicht.

⑤ Wärmebehandlung und Stabilisierung

Das nachgezogene Filament wird unter Zugspannung für eine definierte Dauer bei erhöhten Temperaturen einer Wärmebehandlung unterzogen. Dieser Schritt stabilisiert die Faserstruktur, minimiert zukünftige Schrumpfung und fixiert gewünschte Eigenschaften wie Widerstandsfähigkeit gegen Hitze und hohe Festigkeit.

⑥ Qualitätskontrolle und Fertigstellung

Nach der Herstellung wird das Garn auf strukturelle Konsistenz und Integrität geprüft. Die Tests umfassen Dehnung bei Bruch, Widerstand gegen Hitze und visuelle Untersuchung. Das fertige Produkt wird entsprechend gewickelt, um Handhabung, Lagerung und Transport zu erleichtern.

| Parameter | Polyester (PET) | Nylon (PA) | Polypropylen (PP) |

| Durchmesserbereich (μm) | 50-2000 | 50-2000 | 100-2000 |

| Feinheitsbereich (dtex) | 200-6000 | 200-6000 | 150-5000 |

| Reißfestigkeit (cN/tex) | 40-80 | 40-75 | 30-60 |

| Dehngrenze (%) | 15-40 | 20-50 | 20-60 |

| Chemische Resistenz | exzellent | gut | exzellent |

| UV-resistent | exzellent | gut | mittel |

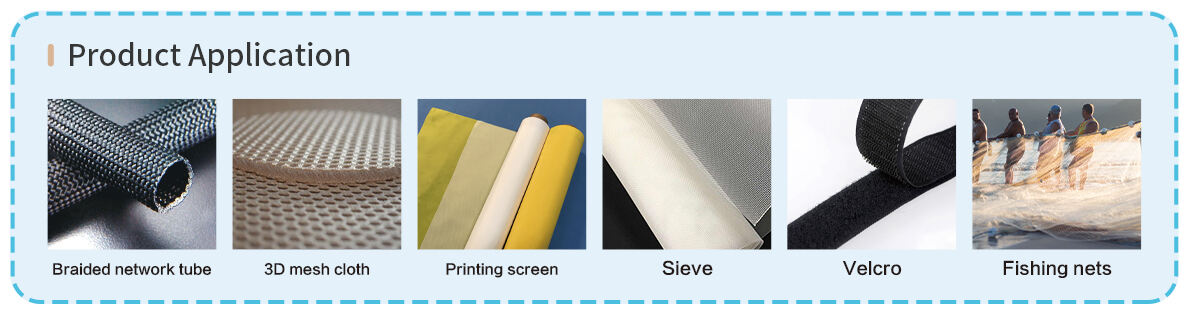

① Medizinisch

Die Biokompatibilität und hypoallergenen Eigenschaften von Monofilgarn machen es zur idealen Wahl für chirurgische Nähte. Der gleichmäßige Durchmesser gewährleistet ein sanftes Gleiten durch das Gewebe, die hohe Festigkeit sichert stabile Nähte, und die Sterilisationsbeständigkeit erlaubt eine mehrfache Sterilisation.

② Industrielle Siebe

Die präzise Durchmesserkontrolle und hervorragende Formstabilität von Monofilgarn ermöglichen Siebe mit einheitlicher Porengröße, die für genaue Trenn- und Filtrationsanwendungen entscheidend sind. Der hohe Abriebwiderstand verlängert die Lebensdauer der Siebe und reduziert Austauschhäufigkeit und Wartungskosten.

③ Fischerei und Aquakultur

Die Salzwasserbeständigkeit und hohe Schlagfestigkeit machen Monofilgarn zum idealen Material für Angelschnüre und Fischernetze. Die Auftriebskraft von Polypropylen-Monofil und die Transparenz von Nylon-Monofil bieten maßgeschneiderte Lösungen für verschiedene Fischereianwendungen.

④ 3D-Druck und technische Textilien

Die geringe Dehnung und hohe Steifigkeit von Monofilgarnen machen sie zu einer idealen Wahl für Verstärkungen im 3D-Druck, da sie eine ausgezeichnete Schichthaftung und Formstabilität bieten. In technischen Textilien sorgt ihre gleichmäßige Leistung für Zuverlässigkeit und Langlebigkeit des Endprodukts.

Mit 20 Jahren Erfahrung in der Produktion von Monofilgarnen bieten wir:

① Individuelles Formulierungsdesign: Polymerformulierungen, die auf Ihre spezifische Anwendung abgestimmt sind.

② Spezialisierte Leistungsverbesserungen: UV-Beständigkeit, antistatische Eigenschaften, antimikrobielle Eigenschaften und vieles mehr.

③ Umfassende technische Unterstützung: Komplettberatung von der Materialauswahl bis zur Anwendungsoptimierung.

Top-Nachrichten

Top-Nachrichten