isang biglang putol sa production line—nabali na naman ang isa pang monofilament yarn. Tumigil ang operasyon, tumambak ang mga depekto sa produkto, at bumagsak ang kahusayan dahil sa hindi pare-parehong diameter at mahinang lakas. Hindi nagtagal, dumating ang reklamo ng mga customer—nabutasang lambat, nabigo ang medikal na tela, nasirang 3D prints.

Madalas, nasa gitna ng mga isyung ito ay isang napabayaang sangkap: ang monofilament yarn.

Kung mahina ito, hindi maaasahan ang iyong produkto. Kung hindi ito pare-pareho, hindi maasahan ang iyong produksiyon. Kaya, itanong mo sa sarili mo:

Ang iyong supply chain ba ay iyong pinakamalaking ari-arian—o ang pinakamahinang kawasan dito?

Kung ito ang kaso, oras na upang muli mong kilalanin ang bayaning di-sinasambit ng modernong industriya: mataas na pagganap ng monofilament yarn.

Ang mga monofilament na sinulid ay binubuo ng iisang piraso ng sintetikong polymer na hibla na pinagawa nang pabilis-bilis. Ang pinakagamit na sintetikong monofilament na sinulid ay ang polyester, nylon, o polypropylene. Beribsik sa isang multifilament na sinulid na gawa sa higit sa isang hibla, ang mga monofilament na sinulid ay ginawa bilang buong, walang limitasyong mga sinulid na may pantay na konstruksyon at walang pagkakasundo. Dahil dito, ang monofilament ay may mga katangian tulad ng mataas na lakas, matagal nang kakayahan, at pagtutol sa pagsusuot ng materyales na silicate. Ang ganitong pagkakapareho at antas ng pagganap ay nagpapadali sa paggamit ng monofilament na sinulid sa mga lugar kung saan mahalaga ang kanilang pagiging matigas, kabilang ang industriyal na paggamit ng tekstil na ito, kalinisan ng espasyo, aplikasyon sa sinumpa ng kirurhiko, atbp. Ginawa ang mga ito nang may maraming pag-aalaga upang makamit ang kumpletong kalidad ng produkto sa pamamagitan ng mahusay na ekstrusyon sa produksyon.

Ang mga monofilament na sinulid ay isang uri rin ng sintetikong estruktural na materyales, ngunit ito ay uri ng single-strand, hindi gawa sa maramihang mga hibla na tinwist. Karaniwan itong ginagawa mula sa mga materyales tulad ng nylon, polyesster, at polypropylene. Ito ay naglilingkod upang palakasin ang pagkakaloob ng mga ganitong benepisyo sa proseso, na karaniwang dulot ng iba pang mga polimerikong sistema. Karaniwan, ang produksyon ng monofilament na sinulid ay produksyon ng acrylic o polyesster na sinulid, kung saan ang mga hibla ay isang solidong bagay. Ang pagpapalawig ng sinulid sa mga ganitong katangian tulad ng pagkamatigas, elastic recovery, at sukat, bukod sa iba pang mga salik, ay maaaring mabago sa maraming kaso sa punto ng pagmamanupaktura para sa inaasahang pangwakas na paggamit ng sinulid.

Ang mga monofilament na sinulid ay nakakuha ng maraming kaalaman sa aplikasyon sa iba't ibang industriyal na gawain dahil sa kanilang molekular na katangian. Bilang resulta, ang kahalumigmigan, liwanag, UV rays, o matitinding kemikal ay hindi nagbabago sa kanilang pagganap na nagpapahimo sa kanila na kapaki-pakinabang sa maraming paraan. Sa ganitong mga aplikasyon, ang monofilament na hibla ay maaaring gamitin upang magbigay ng lakas ng tumpak (tulad ng mga hibla sa mga pangingisda na tali kung saan kailangan ang kakayahang umunat pero matibay) o bilang mga eksaktong kasangkapan (tulad ng mga sinulid sa pag-oopera upang mapabuti ang proseso at palakasin ang biocompatibility). Ang mga katangian ng monofilament na hibla ay gaya ng sa kanila na nagpapahina sa mataas na antas ng teknolohiya at iba pang aspeto na ginagamit sa industriya.

PET (Polyester) Monofilament na sinulid:

· Mahusay na paglaban sa UV

· Mataas na lakas at dimensional na katatagan

· Mabuting paglaban sa kemikal

· Relatibong mababang gastos

Nylon Monofilament na sinulid:

· Higit na kakayahang umunat at elastisidad

· Kahanga-hangang paglaban sa pagsusuot

· Magandang pagtanggap ng kahalumigmigan

· Napakahusay na paglaban sa pagkapagod

Polipropileno Monofilament na sinulid:

· Pinakamagaan sa lahat ng sintetikong hibla

· Tumutubo sa tubig (mainam para sa lambat)

· Napakahusay na paglaban sa kemikal

· Mababang pagtanggap ng kahalumigmigan

Ang mga hibla ay pangunahing ginagawa sa pamamagitan ng ekstrusyon, isang pangunahing pamamaraan sa industriya ng tela. Ang mga polimer tulad ng nylon, polypropylene, at polyester ang pinakakaraniwang ginagamit dahil sa kanilang malawak na kagampanan at angkop na katangian. Sa proseso, tinutunaw ang polimer sa loob ng isang barrel ng ekstruder at pinipilit pumunta sa pamamagitan ng isang spinneret na may maramihang mga butas upang makabuo ng patuloy na hibla. Ang mga hibláng ito ay mabilis na ginagawang sinulid at ibinubulong sa mga bobina habang iniluluwa. Ang salitang "ekstrusyon" ay tumutukoy sa sunud-sunod na operasyon kabilang ang pagkatunaw, pag-ekstruda, paglamig, pag-unat, at sa wakas ang paghubog ng sinulid. Sa ilang mga aplikasyon, ang sinulid ay karagdagang hinahatak o inunat upang mapalakas ang tibay at lakas nito. Sa wakas, ang sinulid ay dumadaan sa mga pagtatapos na paggamot upang makamit ang ninanais na hugis at katangian, na nagpapaseguro ng pagkakapareho at pinahusay na tibay para sa mga teknikal na aplikasyon. Ang buong proseso ng paggawa ay malapit na binabantayan upang matiyak na natutugunan ang mga target na espesipikasyon at sukatan ng pagganap.

① Paghahanda ng Hilaw na Materyales

Ang proseso ay nagsisimula sa pagpili ng de-kalidad na hilaw na materyales. Para sa produksyon na batay sa polimer, malawakang ginagamit ang komersyal na terephthalic acid dahil sa murang gastos at angkop para makuha ang mataas na kalinisan ng mga intermediate compounds. Maaaring isagawa ang karagdagang mga hakbang, tulad ng pagsasama ng mga nanoparticle o tiyak na additives sa reaksyon na halo-halong sa panahon ng polimerisasyon, upang makamit ang mga advanced o paunang natukoy na anyo sa ilalim ng kondisyon ng pagmomoldura.

② Pagpapalabas ng Natunaw na Polimer

Ang napiling polimer ay ipinapakain sa isang extruder, kung saan pinapainit at tinutunaw. Ang mga thermoplastic na materyales tulad ng polyvinyl chloride ay kinagigiliwan dahil sa kanilang kakayahang umangkop, na nagbibigay ng lambot at kontroladong tekstura sa huling produkto. Ang pagpainit at mga susunod na yugto ng proseso ay maingat na kinokontrol upang maiwasan ang sobrang pag-init at matiyak ang pantay na distribusyon ng init.

③ Paglamig at Pagkakabuo

Ang matunaw na hibla ay binabalan kagad pagkatapos ng pagpulwarta, karaniwang ginagamitan ng hangin o paliguan ng tubig. Mahigpit na kinokontrol ang bilis ng pagbubulan sapagkat nakakaapekto ito sa mga katangian ng materyales gaya ng kristalinidad o ang proporsyon ng hindi kristal na yugto.

④ Pagtuturok at Pag-aayos

Upang makagawa ng mga hibla na may pinahusay na katangiang pangunat, isinasagawa ang drawing sa mga susunod na yugto upang mapukaw ang molekular na pagkakaturok. Ginagamit ang mga tiyak na disenyo at kagamitan, gaya ng manipis na panlinya, upang mapabuti ang mekanikal na lakas ng mga sinulid—ipinapakita, halimbawa, sa mga aplikasyon na nangangailangan ng matibay na tela.

⑤ Pagtutuos ng Init at Pagpapalakas

Isinasailalim ang hibla sa pagtutuos ng init habang nasa ilalim ng tensyon sa mataas na temperatura sa loob ng takdang tagal. Nakakatulong ang hakbang na ito upang mapalakas ang istruktura ng hibla, bawasan ang pagka-urong sa hinaharap, at i-lock ang mga ninanais na katangian gaya ng pagtutol sa init at mataas na lakas.

⑥ Pagsusuri sa Kalidad at Pagtatapos

Pagkatapos ng pagmamanupaktura, susingin ang sinulid para sa katiyakan at integridad ng istraktura nito. Kasama sa mga pagsusuri ang break elongation, thermal resistance, at visual examination. Ang tapos na produkto ay maayos na ibinabalot upang mapadali ang paghawak, imbakan, at transportasyon.

| Parameter | Polyester(PET) | Nylon(PA) | Polipropileno (PP) |

| Saklaw ng diameter(μm) | 50-2000 | 50-2000 | 100-2000 |

| Saklaw ng fineness(dtex) | 200-6000 | 200-6000 | 150-5000 |

| Tibay ng pagkabasag(cN/tex) | 40-80 | 40-75 | 30-60 |

| Pagpapahaba sa Pagsisira(%) | 15-40 | 20-50 | 20-60 |

| Reyisensya sa kemikal | mahusay | mabuti | mahusay |

| Resistente sa UV | mahusay | mabuti | katamtaman |

① Medikal

Ang biocompatibility at hypoallergenic na mga katangian ng monofilament yarn ay nagpapa-ideal dito para sa mga surgical sutures. Ang uniform nitong diameter ay nagsiguro ng maayos na pagdaan sa tisyu, ang mataas na lakas nito ay nagsiguro ng secure na mga tahi, at ang pagtutol sa sterilization ay nagpapahintulot ng paulit-ulit na sterilization.

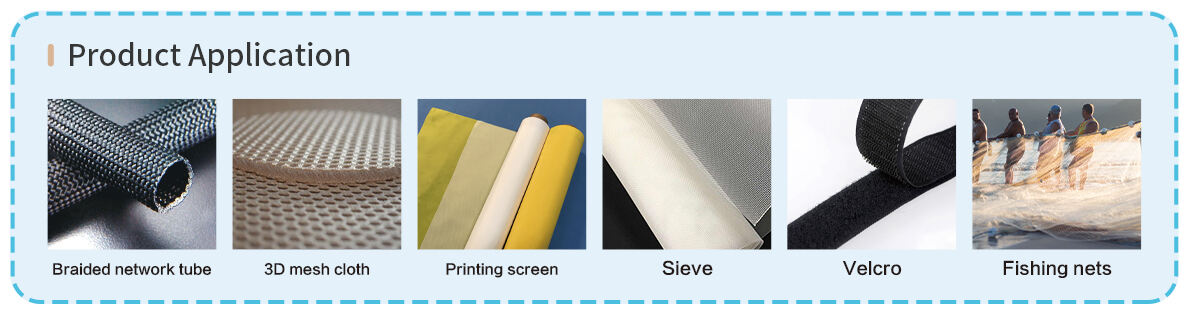

② Mga Pang-industriyang Screen

Ang eksaktong kontrol sa diameter at mahusay na dimensional stability ng monofilament yarn ay lumilikha ng mga screen na may pare-parehong laki ng pores, na mahalaga para sa tumpak na paghihiwalay at aplikasyon ng filtration. Ang mataas na pagtutol sa pagkasayad ay pinalalawig ang buhay ng screen, binabawasan ang dalas ng pagpapalit at gastos sa pagpapanatili.

③ Pangingisda at Aquaculture

Ang pagtutol sa tubig alat at mataas na lakas ng pag-impluwensya ay nagpapa-ideal ng monofilament yarn bilang materyales para sa mga linya ng pangingisda at mga lambat. Ang kasanlibutan ng polypropylene monofilament at ang pagiging transparent ng nylon monofilament ay nagbibigay ng naaangkop na solusyon para sa iba't ibang aplikasyon ng pangingisda.

④ 3D Printing at Mga Teknikal na Telang

Ang mababang elongation at mataas na stiffness ng monofilament yarn ay nagiging dahilan upang maging isang mahusay na pagpipilian ito para sa 3D printing reinforcements, na nag-aalok ng mahusay na layer adhesion at dimensional stability. Sa technical textiles, ang konsistenteng performance nito ay nagpapaseguro sa reliability at tibay ng end product.

May 20 taong karanasan sa monofilament yarn production, nag-aalok kami ng:

①Customized formulation design: Mga polymer formulations na naaayon sa iyong tiyak na aplikasyon.

②Specialized performance enhancements: UV resistance, antistatic properties, antimicrobial properties, at marami pang iba.

③Comprehensive technical support: Buong konsultasyon mula sa pagpili ng materyales hanggang sa application optimization.

Balitang Mainit

Balitang Mainit2024-03-20

2024-03-15

2024-02-28